実装関連

- 基板実装(部品実装)

-

基板実装(部品実装)とは、電子部品が未装着のプリント基板(生基板)に電子部品を配置し、はんだを用いて基板に電子部品を固定し電子回路を形成する工程のことを指します。基板実装の方法は表面実装(SMT:Surface Mount Technology)と挿入実装( THT:Through-Hole Technology)の2種類がありそれぞれ実装方法が異なります。

具体的な部品の実装方法には、表面実装機、フロー槽を使用する他に、手作業での部品の配置や手はんだ付けなどがあります。 - SMT、SMD(Surface Mount Technology、Surface Mount Device)

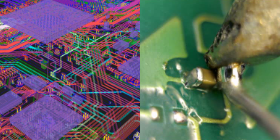

- SMTは「Surface Mount Technology(表面実装技術)」の略称であり、電子部品を基板の表面に直接実装する技術です。従来の挿入実装で必要だった基板への穴あけ(スルーホール)が不要になります。その結果、基板のスペースをより効率的に使用でき、より高密度な電子機器を設計することが可能です。

SMDは「Surface Mount Device(表面実装部品)」の略称です。表面実装機を用いて高速に実装することができるため、生産効率が高く、またSMDは小型かつ軽量であるため、製品のサイズと重量を削減することができます。 - THT/IMT、リード部品(Through-Hole Technology/Insertion Mount Technology、Through-Hole Components)

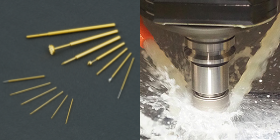

- THTは「Through-Hole Technology(スルーホール技術)」の略称で、電子部品を基板に穴(スルーホール)を設けてその穴に部品のリードを挿入し、反対面からはんだ付けを行う実装技術です。これは電子部品の実装方法の一つで、部品のリードが基板を貫通して固定されるため、接続が機械的に堅牢になります。特に、振動や衝撃が予想される用途や、高電流を扱う部品の実装に適しており、重量のある部品や、頻繁な物理的負荷がかかる使用が想定される場合によく使用されます。

IMTは「Insertion Mount Technology(挿入実装技術)」の略称です。この用語はTHTと同義として使用されることがあります。

スルーホール技術で実装される部品は一般にリード部品または挿入部品(THC:Through-Hole Components)と呼ばれます。 - DIP(Dual In-line Package)

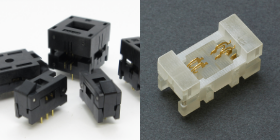

- DIPは「Dual In-line Package(デュアル・イン・ライン・パッケージ)」の略称で、基板に挿入されるリードが2列に並んでいる構造に由来しています。DIPは通常、直線状のリードを基板に挿入し、反対面ではんだ付けが行われます。DIPパッケージは、IC(集積回路)やスイッチなど多くの電子部品で使用されています。

- 手載せ実装、手はんだ付け

- 手載せ実装は、チップ部品を基板に手作業で実装する方法です。

クリームはんだを塗布した基板に手作業でチップを配置し、それぞれの端子を基板のパッドに手動で合わせリフロー炉に投入します。

手はんだ付けとは、はんだごてを用いて電子部品を基板にはんだ付けする作業です。 - メタルマスク

- メタルマスクとは、基板実装の作業工程に使用する治具です。 表面実装工程において、はんだペーストを基板に塗布するため(はんだ印刷)に使用します。

- フロー、リフロー(Flow、Reflow)

- フロー(Flow)は挿入実装(THT)で使用されます。この工程では、まずリード部品を基板の穴に挿入します。次に、基板をフローはんだ槽に通過させます。フローはんだ槽内では、溶けたはんだの波が生成され、基板の下部がこれに触れることで、挿入されたリードがパッドと接続されます。この方法により、基板上の多くのリード部品を同時にはんだ付けすることができます。

リフロー(Reflow)は表面実装技術(SMT)で使用されます。この工程では、最初にクリームはんだを基板の特定の部分に印刷または塗布し、その上にチップ部品を配置します。リフロー炉で特定の温度プロファイルに従って、プリヒート&ソーク(余熱)、リフロー(融解)、クーリング(冷却)と段階を踏み加熱します。クリームはんだが溶け、冷却すると部品が基板に固定されます。 - BGA(ball grid array)

- BGA(Ball Grid Array)は、表面実装技術(SMT)に用いられる半導体パッケージの一種です。BGAの主な特徴は、チップの底面全体に配列された小さな球状のはんだ(はんだボール)を使用して、プリント基板に実装される点にあります。

- CSP(Chip Scale Package)

- CSP(Chip-Scale Package)は、「チップ(ダイ)規模のパッケージ」という意味です。このパッケージは全体的な面積がチップ自体の面積(ダイの面積)と非常に近く、具体的にはダイの面積の1.2倍以下である場合に呼称されます。CSPは、ダイ自体とほぼ同じ大きさで設計されるため、非常にコンパクトな形状をしており、基板上でのスペース効率が非常に高いです。

- QFP、SOP(Quad Flat Package、Small Outline Package)

- QFP(Quad Flat Package)は、L型のリードがパッケージの4側面に配されたフラットな形状の半導体パッケージです。QFPは表面実装部品(SMD)で基板に実装されます。

SOP(Small Outline Package)は、L型のリードがパッケージの2側面に配された長方形の半導体パッケージです。QFPと同様に、SOPも表面実装部品で基板に実装されます。 - 棒はんだ、糸はんだ、クリームはんだ

- 棒はんだは、その名の通り棒状のはんだです。フローソルダリングで主にはんだ槽に棒ハンダを溶かし使用します。

糸はんだは、細い線状のはんだで、フラックスが含まれているものが多いです。このはんだは、主にはんだごてを用いた電子部品の手作業でのはんだ付けや、表面実装部品(SMD)の手はんだ付けに使われます。

クリームはんだ(はんだペースト)は、非常に細かいはんだ粒子とフラックスが混合されたペースト状のはんだです。このはんだは、主に表面実装技術(SMT)での部品実装に使用されます。 - 表面実装機(Mounter)

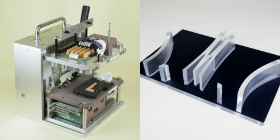

- 表面実装機(Mounter)は、基板に電子部品を配置するための機械です。この機械は、クリームはんだが塗布された基板に、吸引ノズルでピックアップした部品を認識し、指定された座標に配置します。

表面実装機の主な特徴は、高精度かつ高速な部品配置が可能であることです。これにより、大量生産が効率的に行え、小型で高密度な基板実装が行えます。また、さまざまなサイズや形状の部品に対応可能であり、柔軟性が高い点も大きな利点です。 - フローはんだ槽(Wave Soldering Machine)

- フローはんだ槽(Wave Soldering Machine)は、電子部品のスルーホール実装におけるはんだ付け工程を自動化するための装置です。この機械は、基板に挿入されたリード部品をはんだ付けするために使用されます。フローはんだ槽は、コンベアベルト(Conveyor Belt)、フラクサー(Fluxer)、はんだ槽(Solder Pot)、はんだ噴流(Solder Wave)で構成されています。

- はんだ濡れ(Solder wetting)

- はんだ濡れ(Solder wetting)は、はんだが表面に十分に広がり、良好な接触を形成することを指します。はんだ濡れが不十分な場合、はんだ付けにおいて不良な接合が生じる可能性があります。

- フィレット

- フィレットは、はんだ付けされた部品の端子と基板の間に形成される溶融はんだの層や段階的な盛り上がりを指します。これは、はんだ付け接合の強度や信頼性を向上させる重要な要素です。

フィレットの形成は、適切なはんだ濡れ、適切なはんだ量、適切なはんだ付け温度、および適切な表面張力のバランスが必要です。 - ラジアル、アキシャル

- ラジアル、アキシャルはリード部品におけるリードの形状の違いです。それぞれ以下のような特徴があります。

ラジアルリードでは、部品のリードが底面から放射状に伸びています。これは、「放射状」という意味の英語「Radial」に由来しています。ラジアルリードは、スペースを節約できるため、多くの場合、縦向きに基板に取り付けられます。コンデンサーやトランジスタなどの部品でよく見られる形状です。

アキシャルリードでは、リードが部品の両端から直線的に伸びており、部品がリードの軸に沿って配置されています。これは、「軸」という意味の英語「Axial」に由来しています。リードが部品の両端から直接伸びているため、部品はプリント基板に対して水平に配置されることが一般的です。この形状は、抵抗器やダイオードでよく見られる形状です - メモリ基板

- メモリ基板には高密度のDRAMチップやフラッシュメモリチップが主に使用されます。これらの部品は静電気に非常に敏感であり、静電気防止対策が特に重要です。

- 電源基板

- 電源基板では、大容量のコンデンサやインダクタなどが使用され、電力の安定供給やノイズの低減を担います。これらの部品は大きく重いことが多く取り扱いに注意が必要です。

- 制御基板(CPU基板)

- 制御基板にはマイクロプロセッサーやコントローラーICなどの多機能ICが中心に搭載されます。これらのデバイスは精密な配置が求められ、高度な実装技術が必要で、温度管理も重要です。

- I/F基板(インターフェース基板)

- インターフェース基板では、コネクタやリレー、スイッチなど、外部デバイスとの接続を提供する部品が搭載されます。これらの部品はしばしば機械的ストレスに耐える必要があり、強固なはんだ付けが求められます。